COS 88 challenges the KIT

Hier ist die Herausforderung!

Wir kopieren unser eigenes Schaukelstuhldesign - den COS 88.

Und warum?

Weil wir es euch ermöglichen möchten, einen Schaukelstuhl selbst zu bauen, der dem COS 88 in Sachen Aussehen, Anmut und Rocker feeling in nichts nachsteht.

Die alternative Konstruktion wird dem Original optisch sehr nahe kommen. Sie wird es aber auch dem Laien ermöglichen nach einem Plan vorzugehen und in einfach umzusetzenden Schritten einen komplexen Schaukelstuhl aus Holz zu bauen.

Einfach und schön.

"Der kleine Bruder",unser neues Projekt, ist der

Concept chair - CON 88

und seine Geschichte werde ich hier erzählen...

Let's start rockin'

CON 88 – Concept rocking chair

Mit dem CON 88 beschreiten wir neue Wege. Ziel ist es die Erscheinung des massiven und handwerklich anspruchsvollen COS 88 möglichst uneingeschränkt nachzuahmen und dabei einen Schaukelstuhl zu konstruieren der sich ab Plan oder vom Kit mit schlanker Ausstattung reproduzieren läßt. Die Bauart soll neben einer Erfogsgaranie auch für die Leichtig-keit des Stuhles zeichnen.

Um diese Ziele zu erreichen habe ich mich für eine Kastenbauweise entschieden, mit der durchaus auch die geschwungenen Linien des ungleichen Bruders kopiert werden können. Der allererste Versuch diese Konzept anzuwenden mache ich mit ein paar Eicheleisten die vom Bau des Originals übrig gebleiben sind. Das Ergebnis ist vielverprechend.

Was man zum einen auf den Arbeitsaufwand zum anderen aber auch auf die Festigkeit und die Optik beziehen kann. Ehrlich gesagt bin ich überrascht, wie gut sich die Einzelteile fügen lassen und wie nahe die Erscheinung an ein massives Stück Holz reicht. Für das kurze Probestück eines Radius scheint die mechanische Integrität über jeden Zweifel erhaben. Ich bin gespannt, ob sich das bei Teilen in Originalgröße noch genausogut darstellt.

Bei der Herstellung eines 1:1 Funktionsmodells greife ich auf Sperrholz zurück. Es hätte nicht unbedingt das allerbilligste sein müssen, aber so betrachten wir auch gleich den worst case. Ich verwende 10mm und 6mm Fichtensperrholz für den Versuch. Beide Materialien weisen keine besonders guten Delaminierungseigenschaften auf und man muß entsprechend feinfühlig beim Sägen und Biegen, speziell aber beim Arbeiten mit dem Stechbeitel vorgehen. Für die 4mm Rippen verwende ich Buchensperrholz, welches einen sehr viel vertauenswürdigeren Eindruck vermittelt.

Mit dem Einstieg in den Bau des 1:1 Models zeigt sich auch sehr schnell wie unterschiedlich die Fertigungsweisen zwischen COS 88 und CON 88 sein werden. Der Konzept Rocker besteht aus sehr viel mehr Teilen. Viele von ihnen sind exakt identisch und verlangen nach einer mehr "industriellen" Herstellung. Da sind die identischen Rippen der Beine und der Armlehne, selbst die Vorder- und Hinterseiten der geschwungenen Beine und die Ober- und Unterseiten der Armlehne und der Kufe bestehen aus geraden, planparallelen Streifen. Lediglich die Unterseiten der Kufen werden durch Kegelstumpfabwicklungen geschlossen.

Um den Materialmix nicht zu erweitern stelle ich die drei Traversen aus Sperrholzlaminierungen her. Die seitlichen Zapfen erhalten eine Materialstärke die der Dicke zweier Laminatlagen entspricht. So behalten sie eine gewisse Integrität, da die Schultern die dünnen Einzellagen nicht unnötig auftrennen. Nuten und Zapfenlöcher lassen sich an den 30mm Laminaten mit der entsprechenden Vorsicht gut herausarbeiten. Für das Zapfenloch habe ich von beiden Seiten vorgebohrt um Ausrisse zu vermeiden.

Wie beim Cos 88 sind die beiden Seiten integrale Einheiten und bestehen aus Kufe, Armlehne, Vorder- Hinterbein. Bis auf die Kufe bestehen diese Komponenten aus fast quadratischen Rechteckprofilen. Die Kufe beinhaltet einen Neigungswinkel, da die Seitenteile nicht senkrecht stehen, sondern leicht nach innen geneigt sind. Wie bei einem negativer Sturz.

Für die Deckleiste der Kufe, die Laufsole entsteht dadurch das Profil eines Kegelmantelausschnittes.

Der Neigungswinkel wird von allen drei Zapfenlöchern aufgenommen. Genau genommen handelt es sich um zusammengesetzte Winkel oder auch compound angle, da die beiden Seitenteile sich nicht nur in der Höhe nach innen neigen, sondern auch nach hinten zusammenlaufen.

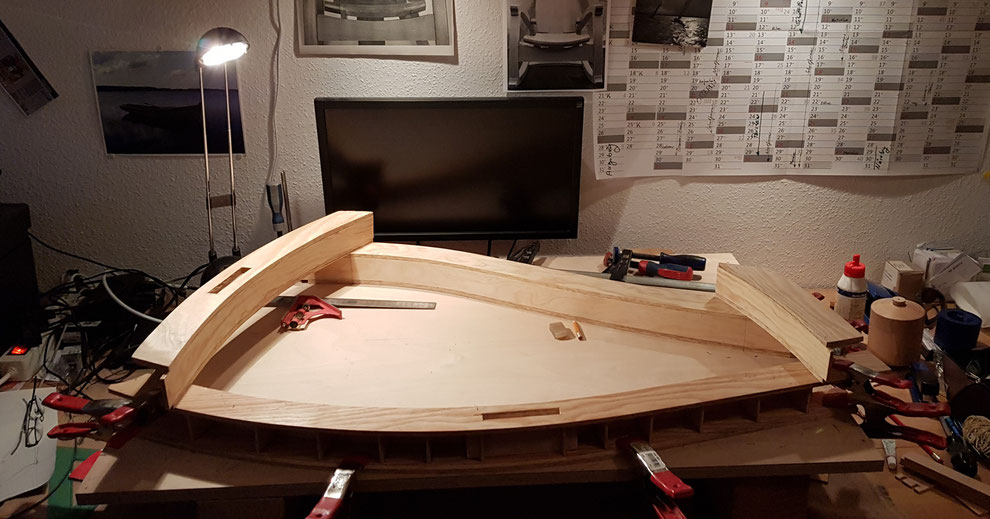

Das Verleinmen dieser Einzelteile fällt dank der Falzverbindung sehr leicht. Die Teile fügen sich unproblematisch in ihre kurvige Formen. Eine stattliche Anzahl von Klemmen sorgt für eine gleichmäßige Verteilung des leichten Drucks beim Verleimen.

OK, jetzt geht es nach einer längeren Pause auch mit dem Schaukelstuhlprojekt weiter.

Der Rahmen hat zusammen mit der ersten Version des Sitzes und der Rückenlehne lange genug im Weg gestanden und mir ein schlechtes Gewissen bereitet.

In den letzten drei Wochen wurde also die erste Sitzkonstruktion mit Wabentragwerk verworfen, da sie mir letzendlich zu künstlich und eventuell auch zu fragil erschien.

Der neue Sitz wird nun so aufgebaut sein, dass ich Zeichnungen für 28 Lamellen erstelle, die direkt von den 19mm Birkensperrholzbrettchen abgenommen wreden können, aus denen der Prototypsitz gerade geformt wird. Aus der Zeichnung können die Lamellen dann bereits inklusieve der Sitzmulde und der Frontschräge entnommen werden. Im Muldenradius miteinander verleimt, bilden sie so den bereits weitestgehend vorgeformten Sitz. Dieser entspricht im Erscheinungsbild dem modelierten Sitz des Vorbildes Cos 88.

Wie gesagt, steht der Rahmen bereits. Die beiden Seiteteile, die Kufen, Armlehnen und Beine in einem Teil verwirklicht. Verbunden durch die drei Traversen. Diese Verbindungen werden später auch die Einheit aus Sitz und bodentiefer Rückenlehne aufnehmen.

Die Unterseite des Prototypen Sitzes wurde, wie im Bild gezeigt, schon glatt und tonnenförmig gehobelt. Die beiden vorderen Träger sind in dieser Phase noch durch Platzhalter ersetzt, die das Hobeln so viel einfacher gestallten. Die Lamellen sind hier noch nicht verleimt, denn ich möchte nach der Formgebung von jeder Einzelnen den Umriß abnehem und in die Pläne mit aufnehmen.

Zur Bearbeitung der vorderen Träger werden diese an Stelle der Platzhalter eingefügt und mit dem Schabhobel ausgeformt. Bevor die Frontkante des Sitzes ihre typisch abgeschrägte Unterkante erhält, werden die vorderen Träger wieder entfernt.

Die Fase stelle ich mit dem Fuchsschanz, Hobel und Schabhobel her. Meine Begrenzungen habe ich mit Schablonen auf das Werkstück übertragen. Für die Modelierung der Sitzfläche ( Oberseite ) wird nun das gesamte Packet gedreht, in die neuen Mallen gelegt und auf der Werkbank mit Hilfe des Frontschraubstocks befestigt.

Der Strategiewechsel hat mich ein gutes Stück voran gebracht. Es juckt mich in den Fingern bereits einen Schritt weiter zu gehen, eine Holzauswahl zu treffen und Baubeschreibung und Pläne beim Bau einer ersten Vollholzvariante zu verfeinern.

Der Aufbau erlaubt nun die fertige Sitzform in Scheiben zu betrachten und Schablonen anzufretigen, um den Sitzaufbau zu kopieren ohne Mallen zu benötigen. Die Form der Sperrholzschablonen habe ich von den Seiten der Bretter abgetragen und umgekehrt

können daraus die Konturen auf neue Leisten übertragen werden.

Den Sitz baue ich nun weiter, um ihn anschließend auch als Anhaltspunkz für die Konstruktion der Sitzlehne mit dem einzelnen hinteren Bein zu verwenden.

Einer der gedanklichen Grundpfeiler des Con 88 ist die Idee die Gestallt des aus 60 mm starken Planken gesägten Cos 88 zu kopieren, dabei soll eine nachbaufreundliche Konstruktion bei deutlich reduziertem Gewicht entstehen.

Nun, die Vollholz ( hier voll Sperrholz ) Ausführung des modelierten Sitzes führt nicht zu einem reinrassigen Leichtbau. Um diesem Aspekt gerechter zu werden bringen wir gewichtsreduzierende

Bohrungen ein. Der Prototype des Sitzes konnte so um fast 20% erleichtert werden, ohne bei der gewollt opulenten Erscheinung Abstriche zu machen.

Die Sitzfläche ist fertig verleimt geschlichtet und geschliffen. Wichtiger jedoch, die Schablonen für diese geschwungene Form konnten Dank des Lamellenaufbaus gewonnen werden. Sie stehen jetzt für weitere Repliken auch aus gewachsenem Holz zur Verfügung. Das Erscheinungsbild des Birkenholzlaminats hat aber bestimmt auch seinen eigenen Charme.

Im nächsten Schritt wird nun die Rückenlehne mit Fuß hergestellt. Hiefür werde ich bei der Vorbereitung der Lamellen und speziell beim Fügen versuchen eine vereinfachte Vorgehensweise anzuwenden. Diesmal soll das Paket nicht auf einem gewölbten Träger wie einer Malle verleimt werden. Auch werde ich darauf verzichten die Kanten der Leisten vor dem Verleimen der späteren Form entsprechend anzuschrägen. Die parallel verlaufenden, wenn auch geschwungenen Linien der Vorder- und Rückseite erlauben es, identische Leisten in ca 3mm Stufen der horizontalen Lehenkrümmung anzunähern. Die Absätze sollen dann im verleimten Zustand mit dem Ziehhobel geglättet werden. Auch für dieses Rückenteil soll die Technik der Gewichtsreduzierung durch das Setzen von Bohrungen verwendet werden. Die Vorgehensweise ist momentan an das Material Sperrholz angepasst.

Und obwohl ich mehr und mehr der Meinung bin, dass der Bau in Sperrholz eine interessante Variante darstellt soll letztendlich ein Plan für einen Schaukelstuhl aus gewachsenem Holz entstehen. Dafür gefällt mir der Anstatz "Flugzeugbau" mit seinen in Reihen angeordneten Bohrungen nur beding. Nicht nur wegen des unökonomischen Einsatzes des Holzes. Auch in Hinsicht auf die Festigkeit erscheint es nicht ratsam den Faserverauf derart zu durchlöchern. Hier werde ich noch an einer Idee arbeiten die Rückenlehne mit vertretbarem Aufwand als Hohlform auszuführen.

Die mittlerweile bald ein Jahr alten Seitenrahmen aus Fichtensperrholz wirken im Vergleich zum Sitz nun wirklich billig, was mich etwas stört. Aber wir sollten uns klar machen, dass dies eine Case study ist und vorrangig die Durchführbarkeit bestätigen soll. Entsprechend werden diese Rahmen vorläufig weiter verwendet und Teil des Stuhls beim ersten "Testride" sein.

Hier endet der Bau des Concet Cair Prototyps mit einem Schaukelstuhl der zur Anpassung an die Körpergröße mit Verstellmöglichkeiten der Sitzhöhe, Sitzlänge und verschiedener Rückenlehenformen ausgestattet ist.

Der nächste Schritt in diesem Projekt ist eine erster Schaukelstuhl im Bausatzprogramm aus Eicheholz. Mit einer Gewichtsreduzierung im Vergleich zum CON88 um ca. 20% und den nächsten Verbesserungen und vereinfachten Herstellungsschritten.

Hier könnt Ihr der Geschichte weiter folgen: Das Holz für den zweiten Schritt steht bereit.

Teil 2 - KIT-Rocker -Der Schaukelstuhl Bausatz